Izolacja termiczna z Celulozy

O ocieplaniu budynków włóknocelulozą było głośno w krajach zachodnioeuropejskich w czasie kryzysu energetycznego w latach 1970–1980. Już wówczas tamtejsze społeczności szybko dostrzegły i doceniły zdrowotne, ekologiczne i ekonomiczne wartości tej izolacji, dzięki czemu systematycznie zdobywała popularność. w owym czasie gospodarka socjalistyczna na polskim rynku skutecznie blokowała jej stosowanie (technologia była za droga). Praktycznie więc polski klient musiał na nią czekać dopiero aż do ostatniej dekady XX w.

Geneza ocieplania budynków z wykorzystaniem impregnowanej włókno celulozy wytwarzanej z makulatury gazetowej sięga okresu I wojny światowej. Na Uniwersytecie Saskatoon w Kanadzie prowadzono wówczas badania zmierzające do uzyskania nowego materiału termoizolacyjnego na bazie „sproszkowanego papieru” (maskerated paper) w oparciu o angielski patent z końca XIX w. Zakończono je w 1919 r. uruchomieniem produkcji na skalę przemysłową)*1.

Dzięki wielu zaletom cellulose fiber insulation (CFI) – bo tak nazwano ten materiał – już przed II wojną światową stał się popularnym wyrobem termoizolacyjnym w USA i Kanadzie)*2 i zdobywał rynki krajów skandynawskich.

W 2000 r. prof. Marek Bomberg*3 – nasz rodak, który po emigracji do Kanady zyskał międzynarodowy autorytet w budownictwie – na sympozjum w Kielcach proponował, aby w polskim przekładzie nazwa określająca ten materiał brzmiała „celulozowa izolacja termiczna” (CIT). Do dzisiaj nie udało się jej upowszechnić, co sprawia, że wciąż ten materiał nie zawsze kojarzy się z budownictwem, a szkoda.

U wielu odbiorców polskiego rynku budowlanego izolacja z celulozy utrwalała się głównie za sprawą firmy Nordiska Ekofiber Polska, która w 1994 r. w Kielcach uruchomiła produkcję celulozowego materiału termoizolacyjnego o nazwie handlowej „ekofiber”.

Wkrótce na krajowym rynku obecność zaznaczyły podobne produkty innych marek. Te najbardziej znane to: „thermocel”, „termex” i „thermofloc” oraz Ekovilla.

EKOLOGICZNOŚĆ SUROWCA

Wspólną cechą izolacji celulozowych jest ich proekologiczny charakter, który pozwala nie tylko uzyskiwać wymierne efekty energooszczędne w eksploatacji budynków i utrzymywać w ich wnętrzach zdrowy, higieniczny klimat, lecz także już na etapie produkcji zachowywać relatywnie mniejsze zużycie energii niezbędnej do wytwarzania innych rodzajów termoizolacji. Ilość energii, jakiej wymaga wyprodukowanie 1 m3 celulozowej izolacji (ok. 5 Wh/m3), jest wielokroć mniejsza od potrzebnej do wytworzenia analogicznej ilości innej izolacji*4.

Surowcem przetwarzanym jest materiał pochodzenia organicznego wprost wywodzący się z włókien drewna przerobionych na miazgę papierniczą – celulozę, która po wykorzystaniu jako makulatura poddawana jest wtórnemu zagospodarowaniu.

Znika w produkcji problem utylizacji odpadów, bo w procesie technologicznym można je wielokrotnie przetwarzać (nawet opróżnione papierowe worki po izolacji celulozowej stanowią materiał do jej wytwarzania). Nie istnieją też uciążliwe dla otoczenia surowce odpadowe (ścieki, pyły i szkodliwe wyziewy).

Należy dodać, że fabrycznie jest to produkt biologicznie czysty, który na wiele lat pozostaje neutralny na działanie tak destrukcyjnych czynników biologicznych, jak: bakterie, pleśnie, glony, grzyby, szkodniki drewna (insekty, gryzonie) i absolutnie nie stanowiący dla nich pożywki.

Obecność odpowiednio dobranych retardantów i impregnatów (uwodnione związki soli boru) stanowi o jego odporności ogniowej i skutecznie zabezpiecza przed butwieniem.

Jednocześnie substancje te są nieszkodliwe chemicznie: nie emitują niebezpiecznych związków (również przy wyższych temperaturach), nie sublimują, nie wywołują alergii u wykonujących roboty budowlane.

Produkt nie zawiera cząsteczek włókien drażniących płuca, a więc nie stwarza ryzyka dla zdrowia w przypadku przedostania się do układu oddechowego. Z przewodu pokarmowego ich cząstki organizm łatwo usuwa. Nie stosuje się w nim lepiszczy (np. klejów zawierających formaldehyd) i innych substancji chemicznych, które wywoływałyby reakcje chorobowe czy wydzielały nieprzyjemne zapachy (produkt bezzapachowy).

Jest to również materiał biologicznie czysty z uwagi na jego elektrostatyczną i elektryczną neutralność, co przejawia się w nieprzyciąganiu do siebie drobin kurzu i pyłu będących zwykle siedliskiem bakterii. Obecność izolacji celulozowej w konstrukcjach budynku (zwłaszcza drewnianych) nie tylko zapobiega rozwojowi mikroorganizmów w warstwie termoizolacyjnej, lecz także działa hamująco i aseptycznie na kolonie grzybów i pleśni pasożytujące na drewnianych konstrukcjach, szybko osusza zagrzybione podłoża i jednocześnie je konserwuje.

WŁAŚCIWOŚCI DYFUZYJNE I WENTYLACYJNE

Izolacje celulozowe na tle innych wyróżniają się rzadko spotykanymi właściwościami absorpcji, kumulacji i dyfuzji wilgoci oraz pochłaniania ciepła. Jest to poniekąd cecha wspólna dla wszystkich izolacji biologicznych. „Wyposażone” w mądrość natury regulują klimat otoczenia w zależności od warunków cieplno-wilgotnościowych. Obok włókien celulozy takimi właściwościami charakteryzują się m.in. izolacje z korka, włókien lnianych, konopnych, sizalu, słomy, trocin, trzciny, a także na nieco innej zasadzie izolacje z wełen zwierzęcych, puchu i pierza. Kluczem do zrozumienia tego fenomenu jest tkanka po żywym organizmie (porowata powierzchnia włókna i jego gąbczasta struktura), która odpowiednio zakonserwowana nie traci zdolności dyfuzyjnych i izolacyjnych oraz stale pozostaje higroskopijna, wiąże wilgoć, a jej nadmiar przemieszcza do miejsc o mniejszym nasyceniu. Włókna celulozy mogą ją chłonąć nawet w ilości masy dziesięciokrotnie przekraczającej ciężar izolacji. W porównywalnych warunkach dyfundują ją w tempie o 30% szybszym niż trwa proces odparowania wody stojącej (większa powierzchnia parowania). Ta właściwość sprawia, że przy ociepleniach nie trzeba stosować folii paro- i wiatroizolacyjnych, co obniża koszty materiałowe i robocze. Włókna celulozowe chłoną wilgoć przedostającą się z powietrzem z ciepłego do zimnego miejsca i – w zależności od różnicy poziomów wilgoci – także w kierunku odwrotnym. Powietrze, które wpływa do konstrukcji, oddaje część wilgoci wraz z energią. W warunkach budowlanych ta właściwość „oddychania” izolacji eliminuje konieczność jej osłaniania wraz z izolowaną konstrukcją przed przypadkowym zamoczeniem, bo przy znacznie rozwiniętej powierzchni parowania i zapewnionej wentylacji nadmiar wilgoci bardzo szybko wyparowuje. Ten fakt wiąże się też z inną charakterystyczną dla celulozy właściwością izolacji klimatycznej obiektu, tj. ochroną jego pomieszczeń:

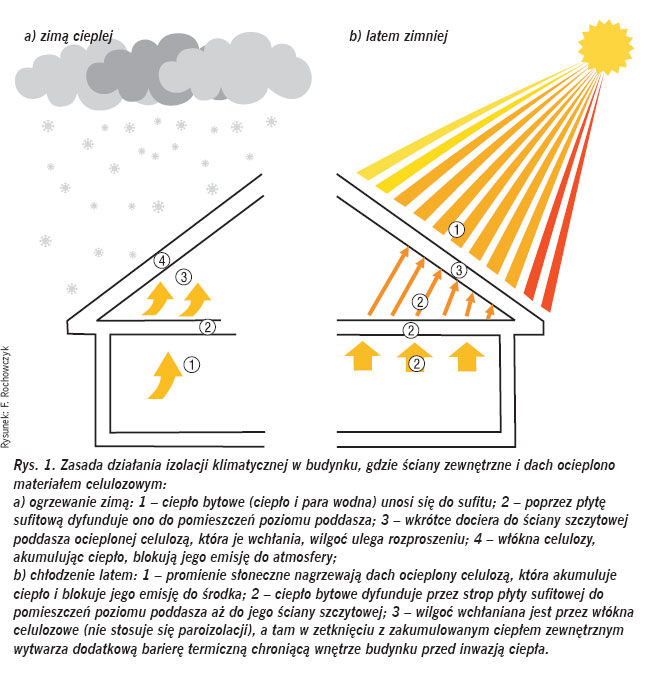

1) zimą przed mrozem,

2) w gorące letnie miesiące przed przegrzaniem, co szczególnie dotyczy pomieszczeń usytuowanych na poddaszach (rys. 1 a, b).

Włókna celulozowe mogą bowiem pobierać z otoczenia zarówno wilgoć, wiązać ją w sobie i odparowywać, jak i ciepło, które kumulują w sobie i opóźniają jego reemisję do otoczenia, co w warunkach gorąca zewnętrznego czyni z nich barierę przeciwdziałającą przedostawaniu się wyższej temperatury do środka. Tę cechę zobrazowano na rys. 2.

Jego mechanizmy termo wilgotnościowe przeciwdziałają też niekorzystnym zjawiskom kondensacji pary wodnej w tzw. Mostkach termicznych, która natychmiast jest wchłaniana w celulozę i w niej rozpraszana.

Jest to cecha szczególnie ważna przy skomplikowanym geometrycznie kształcie ocieplanej konstrukcji. Izolacja celulozowa jednocześnie skutecznie filtruje powietrze, zatrzymując w sobie pył i kurz. Nie bez przyczyny mówi się więc o niej, że jest wentylatorem i klimatyzatorem ciepła, bo przepływ powietrza przez izolowane nią konstrukcje eliminuje potrzebę użycia oddzielnego systemu wentylacyjnego. Na styku z detalami konstrukcji drewnianych i metalowych działa też jak bibuła (możliwość przejmowania wilgoci, co jest istotne np. przy kompleksowej termo renowacji budynku, jego ścian zewnętrznych i stropodachu. Przyspieszone odparowanie wilgoci z konstrukcji metalowych działa antykorozyjnie, chroniąc ją przed rdzą, w czym pomaga również odczyn zasadowy izolacji (pH ≈ 7,8–8,1). Izolacje zachowują też stałość wymiany gazowej (dwukierunkowe przenikanie powietrza z i do pomieszczeń) oraz regulują wilgotność nie tylko warstwy ocieplonej, lecz także wnętrz budynku.

SKUTECZNOŚĆ IZOLACJI TERMICZNEJ

Izolacja celulozowa charakteryzuje się stałością właściwości termoizolacyjnych. Przystosowuje się do wahań wilgotności i temperatury powietrza, zachowując właściwości termiczne aż do wilgotności na poziomie 12%. Według badań przeprowadzonych przez Nordiska Ekofiber Polska w budynkach wilgotność materiału w warunkach normalnej wilgotności powietrza 50% wy nosi ok. 5%, a przy nieprzyjaznej wilgotności powietrza w pomieszczeniach sięgającej 70–80% wynosi zaledwie 11%. Dobre własności izolacji cieplnej uzyskuje się dzięki dużej ilości powietrza (70–80% objętości) zamkniętego wewnątrz włókien oraz w przestrzeni międzywłóknowej, dzięki temu nawet niewielkie zawilgocenie izolacji nie pogarsza znacząco jej właściwości termicznych.

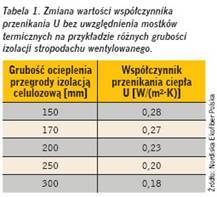

Dla większości wyrobów izolacji celulozowej współczynnik przewodzenia ciepła kształtuje się na poziomie ≈ 0,037– 0,043 W/ (m·K) (dla porównania: styropian ≈ 0,036–0,042 W/(m·K), wełna mineralna ≈ 0,033–0,050 W/(m·K)). Pod tym względem jest to więc materiał równorzędny. Tak dobre wskaźniki kształtują też korzystne współczynniki przenikania ciepła U. Np. według badań Nordiska Ekofiber Polska dla ściany izolowanej ekofibrem o grubości 15 cm ta wartość oscyluje w granicach U ≈ 0,25 W/(m2·K), przy grubości warstwy 25 cm wartość spada do U ≈ 0,16 W/(m2·K), a przy grubości 42,5 cm w stropodachu można ją zmniejszyć nawet do U ≈ 0,10 W/(m2·K) (tabela 1).

Takie parametry termoizolacji spotyka się w rozwiązaniach skandynawskich. w porównaniu z innymi materiałami straty ciepła przy zastosowaniu izolacji celulozowej są mniejsze dzięki ciągłości i szczelności izolacji oraz zmniejszeniu ryzyka punktowego zawilgocenia izolacji, co decyduje o właściwościach termoizolacyjnych przegrody.

OGNIOODPORNOŚĆ

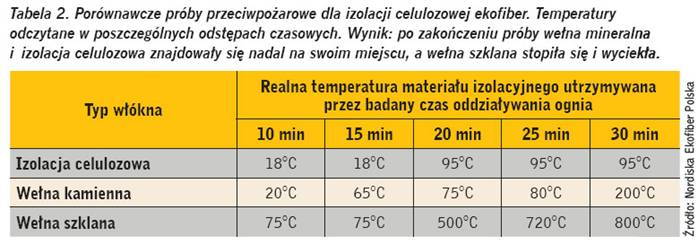

Celulozowe produkty termoizolacyjne zaliczane są do grupy materiałów palnych, niezapalanych, nierozprzestrzeniających ognia. w razie zagrożenia pożarem ich zdolność do zapobiegania zapalenia się konstrukcji jest ważniejsza niż odporność na ogień. Jak wykazały badania, zaimpregnowane przeciwogniowo włókna celulozowe w kontakcie z otwartym ogniem nie wydzielają żadnych substancji trujących, nie topnieją i nie spalają się, a jedynie ulegają zwęglaniu w tempie od 5 do 15 cm grubości warstwy na godzinę przy temperaturze wewnątrz zwęgliny wynoszącej 90–95°C (tabela 2).

Dzieje się tak, ponieważ obecne w celulozie retardanty termiczne (sole boru) zwiększają ochronę przeciwpożarową konstrukcji budynku. w podwyższonej temperaturze uwalniana jest woda z kryształów, które ją chemicznie wiązały; w po łączeniu z ograniczoną przepuszczalnością powietrzną włókien powstaje kurtyna parowa utrzymująca wilgoć i blokująca dostęp świeżego powietrza, co utrudnia rozprzestrzenianie się gorących gazów i płomieni (drewno zapala się przy temperaturze 200–300°C, a stal zaczyna tracić właściwości konstrukcyjne powyżej 300°C). w razie pożaru prędkość rozprzestrzeniania się ognia w materiale izolacyjnym wynosi 1–2 mm/min, czyli tyle, co w konstrukcjach drewnianych. w kategorii ogniowej materiał kwalifikuje się w grupie B2 (według DIN 4102) jako palny, niezapalny – odporny na działanie ognia zewnętrznego, nierozprzestrzeniający ognia.

OCHRONA AKUSTYCZNA

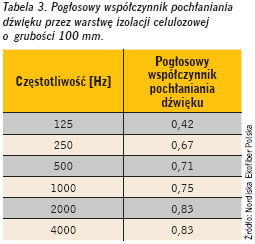

Cenną zaletą włókien celulozy jest ich zdolność do pochłaniania dźwięku, dzięki czemu materiał znajduje duże zastosowanie przy wypełnianiu ścianek działowych, wygłuszaniu stropów, budowie ekranów akustycznych oraz w specjalnych tynkach pochłaniających dźwięki (tynki akustyczne) *5.

Zastosowanie izolacji termocelulozowych i opisy technologii będą tematem drugiej części artykułu

PRZYPISY:

*1 – Ich pierwszym producentem była firma Pal-O-Pak Insulation Co. w Hartland (Wisconsin), która w warunkach konkurencji przetrwała aż do roku 1978.

*2 – Apogeum ilości producentów izolacji celulozowych w Ameryce Północnej przypadło na lata 1977–78 (prawie 500 firm). Później zaobserwowano konsolidację najsilniejszych podmiotów.

*3 – Dr nauk technicznych Politechniki Warszawskiej i jej absolwent, później wyemigrował do Kanady, profesor wielu uczelni, m.in. Politechniki w Lund (Szwecja), Concordia University w Montrealu, Uniwersytetu Drezdeńskiego, redaktor naczelny londyńskiego „The Journal of Thermal Envelope and Building Science”, współpracownik National Research Council of Canada.

*4 – Dla thermocelu stanowi ona ok. 1/10 energii potrzebnej do produkcji wełny mineralnej i 1/30 w przypadku poliuretanu, a dla ekofibru – 1/30 energii, jaką zużywa się przy produkcji wełny mineralnej (kamiennej lub szklanej).

*5 – Zob.: W. Fiebig, J. Sawicki, „Celulozowe tynki dźwiękochłonne”, „Izolacje” nr 2/2004, s. 44–46.

Izolacje w nr 3/2006 r. redaktor Jacek Sawicki